01 Résumé

La technologie de transfert de chaleur à changement de phase représentée par les caloducs et la VC (chambre à vapeur) a une conductivité thermique beaucoup plus élevée que les matériaux traditionnels et constitue une technologie clé pour répondre à la demande croissante de dissipation thermique des produits.

Ces dernières années, les radiateurs VC en aluminium sont devenus l’un des points chauds de la recherche dans l’industrie. La recherche et l'application des dissipateurs thermiques en aluminium VC sont conformes à la tendance de développement de produits de communication hautes performances, légers et peu coûteux en matière de dissipation thermique, et revêtent une grande importance. Par conséquent, le groupe Shengjiu et ZTE Communications ont mené des recherches révolutionnaires sur tous les dissipateurs thermiques en aluminium VC.

02 L'avancée de la technologie des radiateurs

La dissipation thermique est un maillon important pour garantir le fonctionnement sûr et fiable à long terme des appareils et produits électroniques. En tant que domaine d'application le plus intensif de dispositifs consommateurs de chaleur tels que les puces, le développement des technologies de la communication et de l'information a favorisé la dissipation thermique ou la conception thermique pour devenir une industrie systématique. La recherche et le développement dans des domaines tels que l'énergie, la sécurité, l'électronique grand public, l'automobile et les LED se concentrent également de plus en plus sur les performances de dissipation thermique des produits, afin d'avoir plus d'avantages en termes de compétitivité sur le marché.

Actuellement, les produits de communication et d’information 5G se développent dans le but d’offrir une plus grande capacité, des performances plus élevées, des économies d’énergie et un faible bruit. Le degré d'intégration des appareils augmente et les fonctions d'une seule puce deviennent plus puissantes, ce qui entraîne une augmentation significative de la consommation d'énergie. Cependant, la disposition devient plus compacte et la densité du flux thermique augmente de façon exponentielle. La technologie du refroidissement est confrontée à de sérieux défis.

Les systèmes de dissipation thermique traditionnels reposent principalement sur un matériau monophasé pour conduire la chaleur de l'appareil à la surface du radiateur, puis la chaleur est dissipée dans l'environnement par l'air par convection naturelle (système de dissipation thermique naturelle) ou par convection forcée (air pulsé). système de refroidissement). L'efficacité de la conduction thermique dépend de la conductivité thermique inhérente du matériau, mais elle est également limitée par celle-ci.

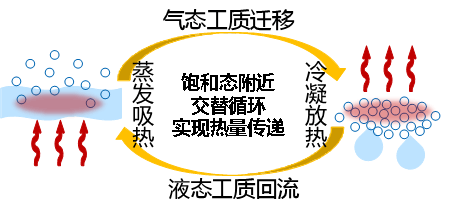

La technologie de transfert de chaleur à changement de phase représentée par les caloducs et la VC (chambre à vapeur) utilise le milieu pour bouillir dans la région à haute température (région de la source de chaleur) et se condenser dans la région à basse température, tout en absorbant ou en libérant la chaleur latente correspondante de changement de phase, circulation alternée et réalisation d'une diffusion ou d'une migration rapide de la chaleur. L'absorption et la libération de chaleur latente sont un processus rapide et efficace, et lors de l'utilisation d'un transfert de chaleur en deux phases, des fluides de travail avec une chaleur latente plus élevée sont généralement choisis, ce qui entraîne une efficacité de transfert de chaleur extrêmement élevée. La conductivité thermique équivalente peut atteindre 4 000 W/m · K ou plus, dépassant de loin les matériaux métalliques purs tels que l'or, l'argent, le cuivre et l'aluminium (200-400 W/m · K), et peut supporter une consommation d'énergie et un flux thermique plus élevés. des besoins de transfert de chaleur en densité auxquels les dissipateurs thermiques traditionnels ne peuvent pas répondre. En même temps, il peut être associé à diverses formes de sources de froid (convection naturelle, refroidissement à air pulsé, refroidissement liquide, rayonnement, etc.), et ses formes d'application sont flexibles et diverses.

Figure 1 Principe du transfert de chaleur à changement de phase

À l'heure actuelle, les composants de dissipation thermique biphasés ont évolué depuis les premiers caloducs proposés et largement utilisés vers diverses formes telles que des plaques de trempage VC, des dissipateurs thermiques 3DVC, des siphons thermiques à thermosiphon, des siphons thermiques à boucle LTS, des caloducs à boucle LHP, etc. Les matériaux de coque sont également passés des matériaux traditionnels en cuivre à l'aluminium, au titane, à l'acier inoxydable, etc., pour répondre aux exigences de différents scénarios d'application.

Figure 2 Morphologie des différents composants de dissipation thermique biphasés

03 Développement de la technologie des radiateurs VC en aluminium

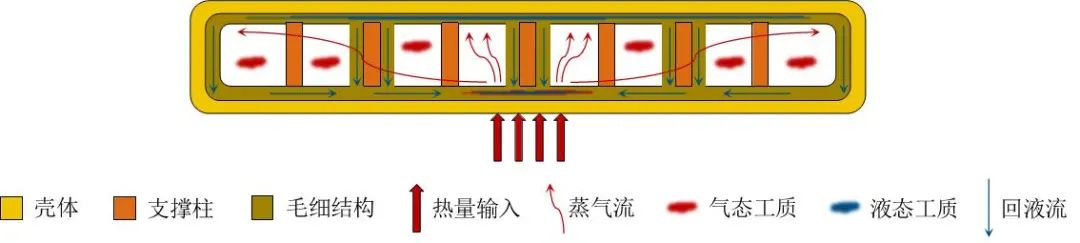

La plaque de trempage VC est actuellement le produit de transfert de chaleur à changement de phase le plus mature en termes de technologie, outre les caloducs, et est largement utilisée dans les industries de la communication et de l'électronique. Un VC typique est une forme plate et fermée, composée d'une coque, d'une structure capillaire, d'une structure de support et d'un fluide de travail. Une conduction thermique efficace est obtenue grâce à l'évaporation, à la condensation et au transport capillaire du fluide de travail, diffusant la chaleur de la zone concentrée vers l'ensemble du plan structurel. Grâce aux avantages des propriétés capillaires sur une grande surface et de la diffusion thermique bidimensionnelle, voire tridimensionnelle, le VC a une capacité de charge de densité de flux thermique plus élevée. En particulier pour les appareils électroniques avec une densité de flux thermique supérieure à 50 W/cm2, l'effet de température uniforme est nettement meilleur que celui des substrats de refroidissement en métal pur ou à caloduc intégré, ce qui peut grandement améliorer l'efficacité des dissipateurs thermiques.

Figure 3 Principe structurel de la plaque de trempage VC

La coque du VC est généralement constituée de matériaux métalliques, notamment le cuivre, le titane, l'aluminium, l'acier inoxydable, etc. En raison de la bonne conductivité thermique, du traitement mécanique et des propriétés de soudage des matériaux en cuivre, le processus de formage est relativement simple et la précision est élevée. . Actuellement, la grande majorité du VC est réalisée par estampage de fines feuilles de cuivre. Dans les domaines militaire ou aérospatial, afin d'obtenir une légèreté, l'aluminium est généralement utilisé comme matériau de coque pour le VC. Ces dernières années, afin de répondre à la demande du marché en matière de réduction des coûts et de poids, l'exploration des radiateurs VC en aluminium a été progressivement menée dans le domaine de la dissipation thermique civile. La recherche se concentre principalement sur la conception de la structure du noyau d’aspiration, la technologie de soudage et les fluides de travail internes.

(1) Recherche sur la structure absorbant les liquides en aluminium VC

Le VC s'appuie principalement sur la structure interne du noyau d'aspiration pour fournir la puissance nécessaire au reflux des condensats, ce qui affectera le flux thermique critique et les performances thermiques du VC. À l'heure actuelle, les structures de noyau absorbant les liquides courantes en aluminium VC dans l'industrie sont principalement divisées en deux catégories : le type à micro-rainures et le type à trous multiples.

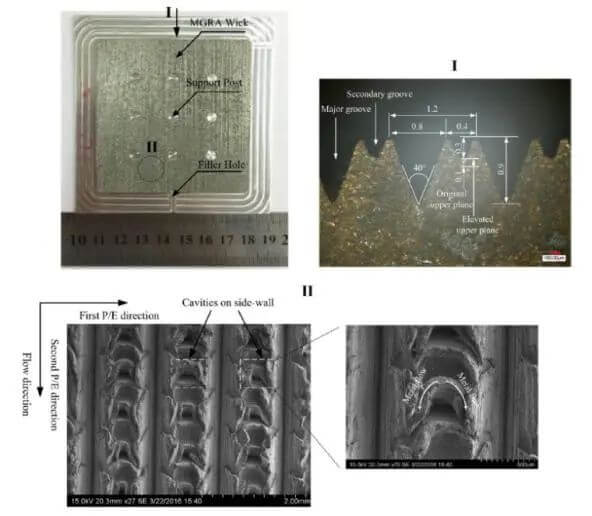

①Type à micro-rainure

Le noyau d'aspiration de liquide à micro-rainures est réalisé en usinant de petites rainures sur la paroi interne du VC et utilise la tension de l'interface de rainure pour refluer le milieu de travail liquide et réaliser la fonction du noyau d'aspiration de liquide. Avec le développement de la technologie de préparation du noyau d'aspiration à micro-rainures, les chercheurs ont préparé diverses formes de micro-rainures, et les structures courantes de micro-rainures sont illustrées à la figure 4.

Figure 4 Structures courantes de micro-rainures

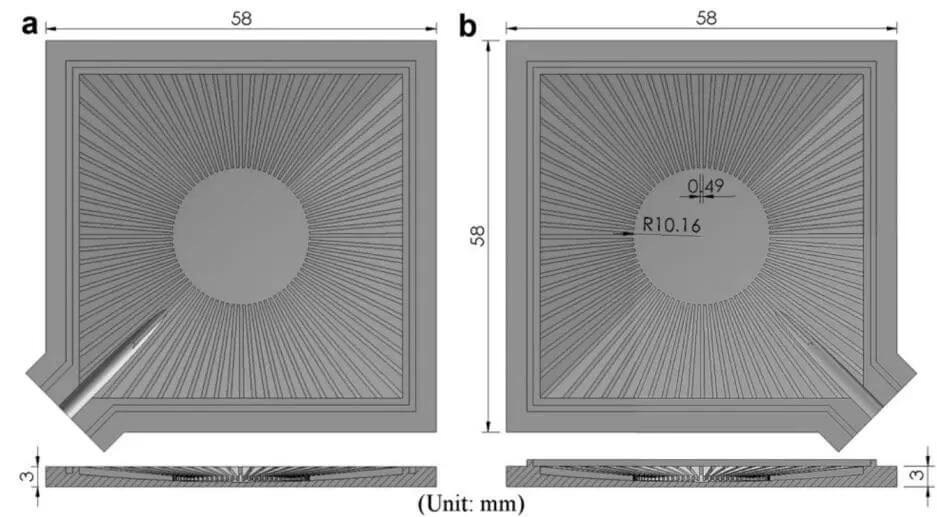

Chen et coll. a mené une étude sur l'aluminium VC à noyau à rainure radiale et l'a comparé à l'aluminium VC en poudre d'aluminium fritté. Les résultats des tests indiquent que les performances de résistance thermique de l'aluminium VC en poudre d'aluminium fritté sont plus stables que celles de l'aluminium VC à noyau à rainure radiale.

Figure 5 Radiateur VC en aluminium à rainure radiale

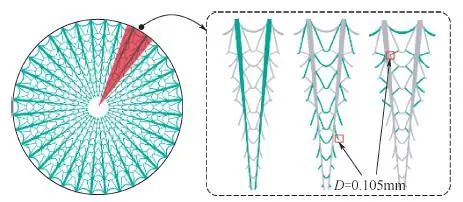

Afin de résoudre le problème du transfert de chaleur limité provoqué par la petite limite capillaire du noyau d'aspiration à micro-rainures, de nombreuses nouvelles structures ont été développées sur la base de micro-rainures communes. Li et coll. divisé le disque en une série de régions identiques en forme d'éventail et développé une structure de micro-rainures avec des branches basées sur la structure des veines des feuilles. Par rapport aux micro-rainures classiques, cette structure présente une meilleure uniformité globale de la température dans le VC.

Figure 6 : Structure de micro-rainures en forme de veine

Zeng et coll. Nous avons traité des rainures à rapport d'aspect élevé sur des plaques d'aluminium à l'aide d'un processus d'extrusion par labour. Dans le même temps, grâce à une découpe bidirectionnelle dans les directions horizontale et verticale, une structure de cavité en réseau est usinée sur la base de la rainure, améliorant encore la force capillaire du noyau d'aspiration.

Figure 7 : Surface VC en aluminium à rainure extrudée découpée à la charrue

②Type poreux

Le noyau d'aspiration de poudre frittée présente les avantages d'un poids léger, d'une grande force capillaire, d'une grande surface spécifique, d'une résistance à la chaleur et à la corrosion, et est largement utilisé dans le cuivre VC. Cependant, l'application de cette technologie sur la poudre d'aluminium est relativement difficile : les matériaux en aluminium ont tendance à former des films d'oxyde en surface en raison de leurs propriétés actives, et le point de fusion de l'alumine est trop élevé (environ 2000 ℃), ce qui rend difficile l'application de cette technologie sur la poudre d'aluminium. fritter. Par conséquent, des recherches approfondies ont été menées dans le monde universitaire et industriel sur le traitement des structures poreuses en aluminium.

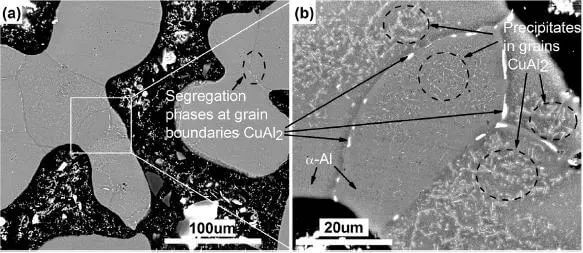

Zhang et coll. a réalisé le frittage de la poudre d'aluminium grâce à un frittage amélioré en phase liquide. Ajouter 4,5 % en masse de poudre de cuivre à la poudre d'aluminium et fritter pendant 60 minutes sous la protection de 99,99 % d'argon à 600 ℃. La poudre de cuivre forme un col de frittage entre la poudre d'aluminium, formant ainsi un noyau poreux absorbant les liquides.

Figure 8 Microscopie électronique du col de frittage de poudre d’aluminium (fraction massique de poudre de cuivre 3,5 % en poids)

Améli M et al. fabrication de structures poreuses en aluminium grâce à la technologie de fusion sélective au laser (SLM). Le traitement est effectué sous une pression d'argon normale de 14 mbar et la teneur en oxygène dans la salle de traitement est maintenue entre 0,1 % et 0,2 %. Le frittage laser est effectué couche par couche sur un substrat en aluminium, et le produit fritté final est illustré à la figure 9.

Figure 9 Échantillon de structure poreuse en aluminium fritté de technologie SLM

Zhang et coll. développé une structure capillaire frittée en fibre d'aluminium. Par rapport à la poudre d'aluminium, les fibres d'aluminium forment un grand nombre de bavures sur les bords lorsqu'elles s'écoulent hors de l'outil, ce qui peut améliorer la surface spécifique et la force de liaison pendant le processus de frittage.

Figure 10 Processus de traitement de la fibre d'aluminium et produits finis frittés

En résumé, en raison de la nature active du matériau aluminium et de sa tendance à former des films d'oxyde, la première approche pour traiter des noyaux capillaires de haute qualité consiste à éviter les processus de frittage et à utiliser des moyens mécaniques pour traiter les capillaires ; La deuxième approche consiste à réduire la difficulté du frittage en protégeant l'atmosphère et en augmentant le point de formation du col de frittage (en ajoutant d'autres métaux ou en augmentant les points de contact). Cependant, dans l’ensemble, ces méthodes de transformation sont difficiles, inefficaces et coûteuses à mettre en œuvre dans l’industrie.

En réponse à cela, Ningbo Shengjiu Technology Co., Ltd. a développé un nouveau type de noyau d'aspiration de liquide à base d'aluminium. Le noyau d'aspiration de liquide est constitué de feuilles d'aluminium ultra-minces fendues qui sont pliées et pressées plusieurs fois. Après transformation, il est fixé sur le substrat par brasage. Comparé à d'autres méthodes, ce noyau d'aspiration à base d'aluminium présente un traitement simple, un faible coût et de bonnes perspectives d'application.

(2) Recherche sur le processus de soudage de l'aluminium VC

À l'heure actuelle, l'aluminium VC est généralement traité à l'aide de la technologie de brasage pour compléter la combinaison des plaques de recouvrement supérieure et inférieure. Cependant, la technologie de brasage présente des inconvénients tels qu'une faible résistance de soudure, un blocage facile des capillaires et une corrosion facile. Par conséquent, des recherches sur le processus de connexion des plaques de recouvrement supérieures et inférieures en aluminium VC ont également commencé dans l'industrie.

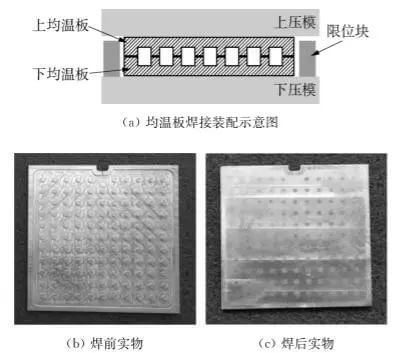

Chen Xu et d'autres ont étudié le processus de liaison par diffusion de plaques d'aluminium à température uniforme. Les échantillons ont été placés dans un four de soudage par diffusion sous vide avec un degré de vide d'au moins 5 × 10-3Pa, et les paramètres optimaux du processus ont été explorés en chargeant différentes températures, pressions et durées de soudage. La recherche a montré que des paramètres de processus de 550 ℃, 3 MPa et 2 heures d'isolation peuvent optimiser la qualité de soudure des plaques en aluminium à température uniforme.

Figure 11 Diagramme schématique de l'assemblage de soudage VC en aluminium et image physique avant et après le soudage

Cependant, le procédé de soudage par diffusion de l'aluminium nécessite un degré de vide trop élevé de la part du four sous vide, et les fours de soudage par diffusion sous vide conventionnels ne peuvent pas répondre aux exigences, ce qui limite l'application à grande échelle de ce procédé sur les radiateurs VC en aluminium. L'optimisation du processus de soudage des plaques de recouvrement supérieure et inférieure en aluminium VC nécessite encore des efforts conjoints au sein de l'industrie.

(3) Recherche sur le milieu de travail interne de l'aluminium VC

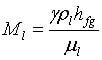

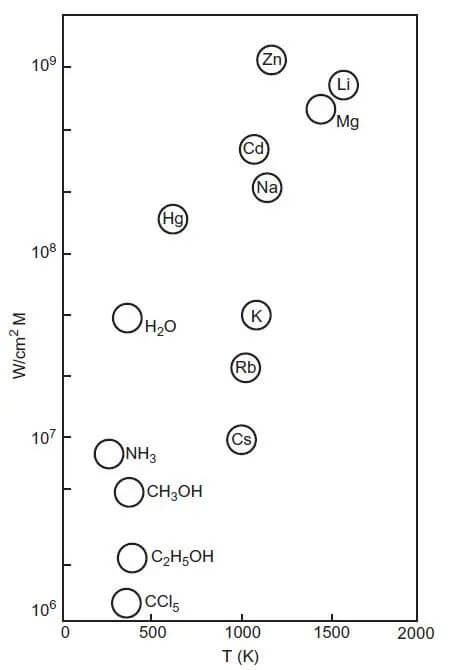

La sélection du fluide de travail pour une plaque à température uniforme nécessite la prise en compte de facteurs tels que la compatibilité avec les matériaux absorbants du noyau et du substrat, la stabilité thermique, la mouillabilité, la chaleur latente élevée, la conductivité thermique élevée et la tension superficielle élevée. Un moyen rapide de mesurer les performances des fluides de travail consiste à comparer leur indice de mérite. Il existe différentes définitions des facteurs de qualité, mais la forme de base consiste à intégrer différents paramètres thermophysiques dans un seul paramètre indicateur. Une définition relativement simple est la suivante :

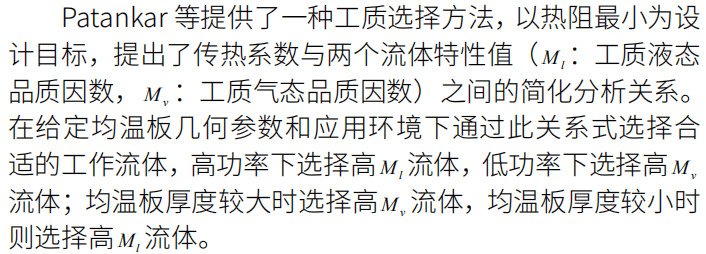

Après calcul et comparaison, les facteurs de qualité des fluides de travail organiques qui répondent aux exigences de plage de température et de protection de l'environnement ne sont pas significativement différents. Actuellement, la sélection des fluides de travail pour les radiateurs biphasés à base d'aluminium est largement considérée du point de vue de la pression de vapeur saturée du fluide de travail. Contrairement au cuivre VC traditionnel, l'aluminium VC est rempli de fluides de travail organiques avec des points d'ébullition plus bas et a une pression positive à l'intérieur. Lorsque le radiateur est en fonctionnement, la température et la pression interne augmentent, ce qui pose un plus grand défi à la capacité de charge de l'aluminium VC. À l'heure actuelle, les réfrigérants couramment utilisés pour l'aluminium VC sont le R134A (réfrigérant haute pression) et le R1233Zd (réfrigérant basse pression).

Contrairement au cuivre VC mature, le VC aluminium en est encore à ses débuts dans le domaine civil et nécessite une exploration plus approfondie dans l'industrie.

04 Résumé et perspectives

Les dissipateurs thermiques en aluminium VC sont devenus l'un des points chauds de la recherche dans l'industrie du refroidissement en raison de leurs avantages de faible coût, de faible poids et d'efficacité de transfert de chaleur élevée. À l’heure actuelle, il existe encore de nombreuses difficultés et défis dans le secteur de l’aluminium VC :

①Le traitement de noyaux absorbant les liquides à base d'aluminium de haute qualité est relativement difficile, et il est nécessaire d'explorer davantage des méthodes de traitement de structure capillaire à base d'aluminium plus économiques et plus efficaces ;

②Le processus de brasage couramment utilisé pour les radiateurs VC en aluminium présente actuellement des défauts tels qu'une faible résistance de soudure, un blocage facile des capillaires et de la corrosion. Des recherches supplémentaires sont nécessaires pour étudier l'application de la technologie de soudage par diffusion dans les radiateurs VC en aluminium ;

③Le fluide de travail organique couramment utilisé dans les radiateurs VC en aluminium présente une différence significative en termes de tension superficielle et de chaleur latente de vaporisation par rapport à l'eau, et une exploration plus approfondie est nécessaire pour les fluides de travail avec des facteurs de qualité plus élevés ;

④La pression interne de l'aluminium VC est positive, ce qui est différent de celle des caloducs en cuivre et du VC (pression négative). Les normes de test de fiabilité des dissipateurs thermiques spéciaux traditionnels ne sont pas applicables au VC en aluminium, et il existe actuellement un manque de normes de test de fiabilité pertinentes dans l'industrie. Il est nécessaire de collaborer avec plusieurs parties pour réaliser les tests de fiabilité des dissipateurs thermiques en aluminium VC ;

En tant qu'étoile montante dans le domaine des radiateurs, Ningbo Shengjiu Technology Co., Ltd. investit depuis longtemps massivement dans la conception et le développement de radiateurs biphasés à base d'aluminium, s'engageant à fournir aux clients une qualité supérieure et un coût plus élevé. -des choix efficaces de marques nationales. À l'avenir, Ningbo Shengjiu Technology Co., Ltd. coopérera également étroitement avec l'équipe de conception thermique de ZTE pour mener une exploration approfondie de la recherche technique et de l'application pratique des dissipateurs thermiques en aluminium VC, ce qui en fera un avantage en matière de technologie de dissipation thermique et contribuer davantage au développement de la communication 5G.

05 Épilogue

Dissipateur thermique en aluminium VC, en tant que l'un des points chauds de la recherche dans l'industrie, sa recherche et son application sont conformes à la tendance de développement des produits de communication en matière de dissipation thermique et ont une importance très importante. Face aux difficultés et défis actuels de l'aluminium VC, Shengjiu continuera à explorer dans le domaine des dissipateurs thermiques, à renforcer la recherche technique et l'application des dissipateurs thermiques en aluminium VC et à apporter sa propre force au développement de l'industrie de la communication.